Für-Kovács István: Polimerszálak cementkötésű mátrixban – ipartörténeti párhuzamok a szálfejlődésben

Ma már nagyjából mindenki elfogadja, hogy a polimerszálas szálerősítéses beton a jövő építési technológiája. Meglepően gyors a fejlődése, de tudjuk-e hová tart? Egy rokon iparág, a szálcementipar történetének egy izgalmas szakasza következtetésekre adhat okot a szálerősítésű betonok prognosztizálható jövőjére vonatkozóan is. Érdemes ezt tanulmányoznunk, mert ott már a betonipari nyersanyagokhoz hasonló alapanyagokból több 10 MPa hajlító-húzószilárdságú termék gyártása nagy tömegben szinte száz százalékosan automatizált gépsorokon történik.

Szálcement burkolólemez 32 MPa hajlító-húzószilárdsággal

Ha a cementkötésű mátrixban használatos polimerszálak fejlődését vizsgáljuk, akkor az utóbbi jó száz év tapasztalatait kell fókuszba helyeznünk. Szálerősítéses technológiánk kialakulását a textilipar és a szálcementipar, korábbi nevén azbesztcementipar fejlődése alapozta meg. Ez a két iparág kéz a kézben teremtette meg azokat az anyagokat, amiket ma sikeresen használunk.

Kezdjük a textiliparral. A textiliparnak a polimerek szálasítása adta a nagy lökést. Az olcsó, hatalmas tömegben gyártott egyenletes minőségű szintetikus szálak új fonási és szövési eljárásokat hoztak. És itt álljunk meg egy pillanatra! Mit tekinthetünk polimernek? Az egyszerűség kedvéért fogadjuk el azt az egyszerű meghatározást, miszerint a polimer egy monomerekből álló hosszú molekulalánc. Számos kutató, szerző az üvegszerű anyagokat is polimernek tekinti, így az üvegszál és a történetünk szempontjából fontos azbesztszál is polimerszálnak minősül. Itt most folytassuk a történetet az azbesztcement vonalán.

Az azbesztcementipar a múlt évszázad 60-as éveiig egy rendkívül jövedelmező, gondtalanul prosperáló tevékenység volt. Az azbeszt kiváltására az első kényszer a II. világháború idejére tehető, nagy tömegben használtak üvegszálat, többnyire E-üvegszálat a háború miatt hiányzó azbeszt helyettesítésére. Az azbesztcementiparban az azbeszttel kapcsolatos viharfelhők az 1960-as években jöttek. A civilizált világban egyre növekvő tüdőrákszerű megbetegedés a gyanút a több millió tonna mennyiségben felhasznált azbesztre terelte. Gőzerővel elkezdődött a kutatás – elsősorban az akkori nyugati országokban – az azbesztszál helyettesítő anyaga után. Ezek a kutatások vezettek végül is azokhoz a modernnek tekinthető polimer szálakhoz, amelyeket a mai betonipar is használ.

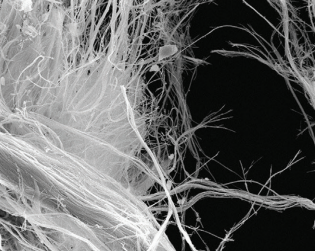

A feldolgozott azbeszt mikroszkópi képei

Az első komoly lépést a polimerszálas cementmátrix megerősítésre az akkor piacvezető Eternit AG Nyugat-Németországban, a heidelbergi gyárában kezdte meg a hatvanas években. Mint mindenütt a világon, a legolcsóbb polipropilén- (PP) szálakkal történtek az első lépések. 1968-ban a Höchst AG felkínálja a később Dolan 10 néven ismertté váló poli(akril-nitril) PAN szálát az Eternit AG-nek, és elkezdődnek a kísérletek ezzel a nagyobb szilárdságú és nedvesíthető polimerszál-típussal, elsősorban tetőfedő lemezek gyártására fókuszálva. Az 1980-as években a hangsúly a Kuraray japán cég Kuralon nevű polivinil-alkohol (PVA) szálára helyeződött át. (Nemhiába: szakítószilárdsága közel van a 2.000 MPa-hoz!) E termékek filament típusú műszáltartalma akár az 5 térfogatszázalékot is elérhette. És ennél talán még fontosabb, hogy a monofilament szálak mellett nagyjából ugyanakkora tömegszázalékban cellulóz vagy később fibrillált polimerek, vagyis szálasított polimerek is használatosak. Ez lényeges szempont, amelyet később még részletesebben megvizsgálunk. A technológiaváltás után, miután sikeresen kiváltották az azbesztet polimer szálakra, ezek a gyártók a kompromittáló azbesztcement megnevezést szálcementre változtatták.

Mit mutathat nekünk a szálcement-technológia, mik lehetnek a szálerősítés jövőbe mutató útjai, mik azok a fontos tényezők, amelyek miatt a szálcement mechanikai tuajdonságait, különösen a hajlító-húzószilárdságot tekintve felette áll a mai szálbetontechnológiánk eredményeinek? A legfontosabbak:

- Rendkívül nagy a szálmennyiség-tartalom. Azbesztből 12–15 tömegszázalék, műszál és más fibrillált rost összesen 5–10 tömegszázalék a szálak részaránya.

- A mátrix extrém magas finomrésztartalma. A szálcement-technológiában valójában hiányzik az adalékanyag. Durva megközelítésben: szál, cement esetleg mészkőliszt vagy valami hasonló. Tekinthetjük úgy is, hogy az adalékanyag szerepét a szál tölti be. Az egyik szálcementes elmélet szerint az a leghatékonyabb szálerősítéses struktúra, ahol „szendvicsszerűen” a szálak között csak egy vékony cementréteg van, amelynek vastagsága kb. a legnagyobb cementszemcse méretének felel meg. (Ez a technológia nem is kedveli korunk finomra őrölt cementjét!)

- Hatékony szálalakok. A nyolcvanas évek második felében a PAN-szálak tűntek a megfelelő szálerősítő anyagnak. A Dolanit PAN-szálai a nagyobb felületű beágyazódás érdekében „vese” keresztmetszetűek voltak. Ez igen kedvező kihúzódással szembeni tulajdonságokat mutatott. A jelenleg alkalmazott szálak fele körkeresztmetszetű monofilament, de a másik fele fibrillált, akár a jól bevált azbesztszál.

- Nagy szakítószilárdságú szál. A szálhelyettesítés a PP-szállal (300–700 MPa) kezdődött. Majd a PAN- (600–900 MPa) szálon keresztül a PVA (kb. 2.000 MPa) szálig jutott. Az azbeszt szakítószilárdsága hozzávetőleg az igen jó minőségű minőségű acélok közelében, 2.000 MPa környékén volt.

- Szálfinomság. Az alkalmazott szálak a 12–30 mikron szálátmérő tartományban mozognak, vagyis ezáltal a magas szálszám, a nagy szálfelület a preferált. A szálcementiparban a makrószálak (sem az acélszálak) mindez ideig nem terjedtek el.

- Szálkeverékek alkalmazása. A végtermék tulajdonságaitól, elvárt szilárdsági paraméterektől függően szálkeverékek alkalmazása. PVA vagy PAN, monofilament vagy fibrillált stb.

- A szálcementipar hatalmas mennyiségű vegyszert használ. Jellemzően habzásgátlókat és koaguláló szereket. Az óriási szálmennyiség akkora levegőmennyiséget kever be, hogy azt nem lehet kezeletlenül hagyni. A koaguláló szerek használatának technológiai okai vannak.

- Utókezelés. A szálcementipar az utókezelés változatos formáit alkalmazza külön-külön vagy kombinálva: hőérlelés, víz alatti érlelés, autoklávozás.

Összefoglalva: milyen következtetéseket vonhatunk le, ha a szálcementtermékekhez hasonló, nagy szilárdságú, vékony falú, könnyed betonszerkezeteket vizionálunk a szálerősítésű betonok jövőjére vonatkozóan?

- Magasabb száltartalom;

- kisebb szemnagyságú adalékanyag;

- hatékonyabb szálalakok;

- nagyobb szilárdságú szálak;

- mikroszálak alkalmazása, a makrószál vélhetően csak egy átmeneti állapot lesz;

- szálkeverékek alkalmazása;

- újabb, a szálerősítésre optimalizált adalékszerek;

- az utókezelés fontosságának megerősödése

Mielőtt a betonipari vonatkozással folytatnák, röviden térjünk vissza a textilipar releváns innovációira. A 20. században a súlypont az eredeti, ruházati célú termékekről az ipari célú termékek gyártására helyeződött. Ezen belül is a kompozitok szálkomponense a fő csapás iránya. Nagy teljesítményüknek köszönhetően a szál- és textilalapú szerkezeti anyagok egyre inkább helyettesítik a hagyományos anyagokat. Az iparban mind gyakrabban használnak textil kompozitokat, membránokat. A jövő szempontjából talán a karbonszálat kell kiemelnünk.

A szálas anyagokat igen gyakran keverékekben használják fel. Ennek célja bizonyos tulajdonságok létrehozása. A textiliparban rengeteg féle szálkeverékkel dolgoznak, amelyek sokszor lényegesen befolyásolják a késztermék használati tulajdonságait. Igen gyakori például a pamut–poliészter keverék alkalmazása. Különböző tulajdonságú szálas anyagok gondosan kikísérletezett keverésével nagyon széles skálán állíthatók be a kész textília tulajdonságai. Ez egy hasonló megfontolás, mint ami a kompozitok alkalmazását is indokolja: olyan összetett anyagok létrehozása, amelyek a hasznos tulajdonságok kiemelése és a káros tulajdonságok csökkentése céljából két vagy több különböző tulajdonságú anyagkombinációkból épülnek fel. A szálerősítés szempontjából itt is figyelemre méltó, hogy a finom szálak irányába tolódik el a kereslet, gondoljunk csak a nanokutatások eredményeire pl. a karbonszálak területén.

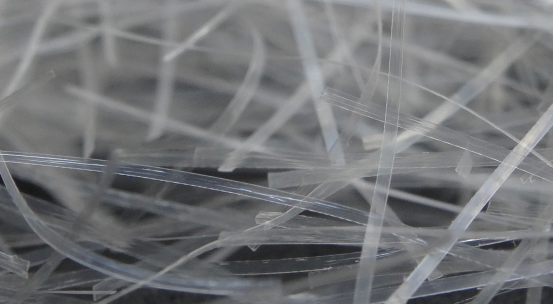

A polimerek fejlődése ugyanakkor új textilipari technológiák bevezetését is lehetővé tette. Ilyen pl. a fibrillálás, aminek leggyakoribb kiinduló terméke valamilyen fólia, amelynek felhasogatásával alakítják a szálasított terméket. Nagyon különböző tulajdonságú fibrillált termékek hozhatók létre a kiinduló anyag (fólia) tulajdonságaitól, a hasogatás sűrűsége, formája és a termék utókezelésétől függően. Közelebbi szakmánkban pl. az MSZ EN 14889-2 egy kalap alá veszi a fibrillált szálakat. Ez nagyjából olyan meghatározás, mintha a vasbetonok acélanyagát leegyszerűsítenénk egy „vas” megnevezésre.

Ismét visszatérve a beton világába, ezekből az eredményekből leghamarabb az üvegszál került át a betoniparba a 70-es évek elején, az angol Pilkington gyártott alkáliálló üvegszálat, amelyekből vékony falú, filigrán betontermékek készültek: homlokzati panelek, könnyen szerelhető csatornaelemek stb. A szintetikus szálak közül először a polipropilén mikroszálak jelentek meg (Magyarországon talán Fibrin márkanév alatt a legemlékezetesebb). A PAN-szálak magas áruk mellett a technológiai fegyelem iránti nagy érzékenységük, nagyfokú hozzáértés-igényük miatt kevésbé terjedtek el.

A szálcementipar mögött utcahosszal lemaradva, 15–20 évnek kellett eltelnie, mire a szálak – beleértve az acélszálat is – mind a betontechnológiában, mind az építészetben a káosz és a bizalmatlanság világából a nekik megfelelő helyre kerültek. Ebben szerepe volt Magyarországon az MSZ EN 14889 szabványpárnak és az angol, német, valamint osztrák szakmai irányelveknek. Így ma már egy olyan technológiáról beszélhetünk, amely évről évre egyre nagyobb teljesítményt mutat fel.

A High Grade fibrillált szál képe mikroszkóp alat

Az Avers Fiber Kft. száltermékein keresztül is kimutatható az eddig bemutatott fejlődési ív. A szálak első generációjához tartoznak és minden tekintetben hagyományosnak mondható mikroszálak a Fibrofor Multi PP, az Avekril Conti PAN-szál és az Aveeglass termékcsalád.

Ezek közül szeretném kiemelni az Aveeglass Hybrid szálat. A textilipari fejlesztések előző részben említett azon vonalát képviseli, ahol két nagyon különböző tulajdonságú szál keveréke ad egy új minőséget. Az üveg brutálisan nagy húzószilárdsága ötvöződik a PP rugalmasságával. A jobb bekötődés érdekében a PP szálkomponens újszerűsége továbbá a hullámosítás.

A betontechnológiában 1988-ban jelentek meg a Fibrofor High Grade, majd két évvel később a Fibrofor Standard fibrillált szálak.

Ezekről szeretnék bővebben értekezni. Kiemelkedő az alkalmazásának költséghatékonysága: 1 kg/m³ adagolásban akár 3–5 kg/m³ makrószálas (polipropilén) betonnal egyenértékű tud lenni. Mi lehet ennek a magyarázata? A szálerősítések történeténél láthattuk, hogy a fibrillált szál alakját, geometriáját tekintve milyen meglepő hasonlóságot mutat az azbesztszállal. Ezt mikroszkópi felvételekkel szeretném szemléltetni.

Ez a jövő már itt van: polimerszál a 3D nyomtatásban

Az azbesztcement tetőfedőlemezek és a fibrillált szállal (High Grade, Standard) készült ipari padlók abszolút, vagyis 100%-ig tökéletes repedésmentességének elvárása és repedésmentes tervezése között összefüggés lehet. Ez az összefüggés a hasonló ágas-bogas szálszerkezet, amely kihúzódással szemben a sima szálakénál jobb teljesítményt mutathat. Hasonló és beszédes az azbesztcement, a szálcement és a High Grade-szálas betonok törési felülete. Az azbeszt, a fibrilállt cellulóz és a High Grade törési felületén elvétve lehet kihúzódott fibrillált szálat látni, mert ezeknek a szálaknak mindegyike szakadásig részt vesz a deformálóerőkkel szembeni küzdelemben, szemben a monofilament szálakkal, melyeknél a szálak egy része nem vesz részt ebben, „feladja” és kihúzódik. Ez lehet a High Grade-szál titka is: minden egyes szálacskája felveszi az ébredő erőket. (Vagyis az MSZ EN 12390-5, illetve az MSZ EN 14651 szabványok szerinti vizsgálatokkal azoknak a szálaknak a hatását vizsgáljuk, amelyek a beton megerősítése, a repedés megakadályozása szempontjából csődöt mondtak, a beton tényleges megerősítésében nem közreműködtek. )

A műanyagok fibrillálásában óriási lehetőségek vannak. Úgy gondolom, hogy ez a szálerősítési technológia a jövő egyik esélyes anyaga. Az ehhez vezető út a szálmennyiség növelése lesz, de ennek előfeltétele a fenti 8 pontban való előrelépés is a betontechnológiában.

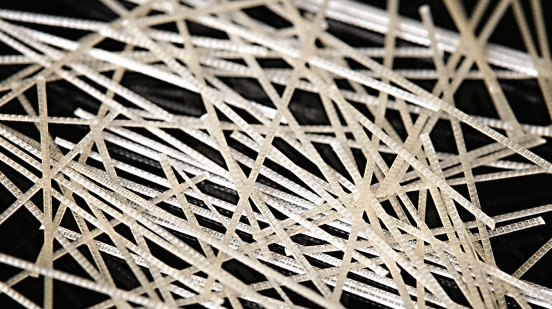

Fibrofor Diamond szál

Az utóbbi öt év egyik innovációja a Fibrofor Diamond PP-szál. Ez fóliából hasított 0,9 mm széles, 42 mikron vastag szál. Bár nem minősül makrószálnak, mégis 2–4 kg/m³ adagolható belőle, akár a makrószálak esetében. Ennek ellenére padlóépítésnél a hajszálvékonyságú, 42 mikron fóliavastagság miatt a felületen nem jelenik meg kellemetlen zárványként.

Concrix ES

A Concrix szálcsalád ugyanolyan úttörő, mint a Fibrofor High Grade volt a maga korában. Európában rengeteg makrószál jelent meg a 2000-es évek elején, de méretezési háttér nélkül. Az Avers Fiber Kft. a Concrix bevezetésének első pillanatától rendelkezett azokkal a kísérleti eredményekkel, amelyekkel biztonságosan lehetett az ezzel a szállal készült betontesteket méretezni.

A végére hagytam a Concrix család legújabb tagját a Concrix HPC-A-t. Használható ultranagy szilárdságú betonok szálerősítésére (UHPFRC). Ez a szál is határozottan a jövőbe mutat, egy lépés a magas dózisú száladagolás irányába. Ez már az az út, amit a fejlesztések irányának vizionáltam a fenti 6 pontban.

(fotók: AVERS)