Schaul Péter, Dr. Juhász Károly Péter: Szintetikus szálak hatása a betonok korai zsugorodási repedésérzékenységére

1. Bevezetés

A betonba kevert szintetikus szálak egyik fő alkalmazása a beton korai zsugorodásából keletkező repedések kialakulásának meggátlása, ezzel a beton tartósságának növelése. A korai zsugorodások alatt a képlékeny, az autogén vagy alapzsugorodást és a kezdeti száradási zsugorodást értjük. A képlékeny vagy kapilláris zsugorodás a felületközeli víz elpárolgásából, míg az autogén zsugorodás a cementpép hidratációja folyamán lejátszódó térfogatváltozásból ered. A kezdeti száradási zsugorodás a kémiai kötésben részt nem vevő víz eltávozásából keletkezik.

Az iparban régóta használják a betonba kevert szintetikus szálakat ezen repedések kialakulásának meggátlására, melynek egyik lehetséges mérésére a Richtlinie Faserbeton 2008 [1] osztrák irányelv ad javaslatot. Kutatásunkban hazai forgalomban levő mikro és makro szintetikus polipropilén és poliolefin anyagú szálak hatását vizsgáltuk.

2. A kísérlet bemutatása

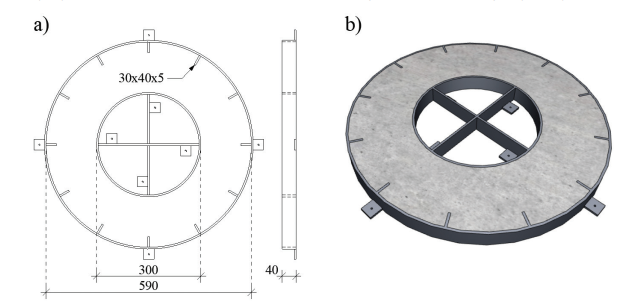

Az osztrák Richtlinie Faserbeton 2008 (RF) irányelv a következő kísérleti módszert ajánlja a szintetikus szálak korai repedésgátló hatásának kimérésére. A kísérlet során gyűrű alakú próbatestet kell készíteni az 1. ábra szerint.

1. ábra a) acél zsaluzat méretei, b) próbatest

A próbatest zsaluzata egy külső és egy belső gyűrűből áll. Ezeket a gyűrűket bútorlapra kell rögzíteni, majd a zsaluzat alsó oldalát és a belső gyűrűt zsaluleválasztó olajjal kell bekenni. Ezt követően az alsó felületre egy réteg fóliát kell elhelyezni. A külső gyűrűnél az a célunk, hogy a beton minél jobban hozzátapadjon, ezt segíti a homokszórt felület és az acél fülek, melyek egyben feszültségcsúcsot alkotva segítenek elindítani a repedést. A beton beöntése és felületének simítása után a próbatestek szárítása következik. A szárítási folyamatot a bedolgozás után 15 percen belül meg kell kezdeni. Az irányelvben a gyűrűket egyenként kell ventilátorral szárítani egy függőleges alakú felépítmény segítségével, azonban ettől eltértünk a Fenyvesi disszertációjában [2] ajánlott módon (2. ábra). Az irányelv megad egy szükséges felületi szélsebességet (4 m/s), amelyet vízszintesen elhelyezett ventilátorral és egy szélcsatornával értünk el. A szél sebességét digitális szélsebességmérővel mértük a szélcsatornában.

2. ábra a) RF által ajánlott szárító elrendezés [3] b) Fenyvesi [2] által ajánlott szárító elrendezés

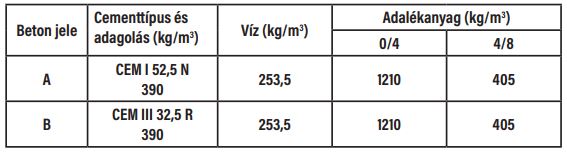

Az irányelv beton receptúrákat is ajánl, amelyek víz/cement tényezője magas, biztosítva a beton elemek nagy zsugorodási hajlamát és berepedési valószínűségét. A kísérlet előtt szálerősítés nélküli betonokat készítettünk különböző cementekkel, közülük a repedésre leginkább érzékeny receptúrákkal hoztuk létre a szálerősítésű próbatesteket. Az alkalmazott A és B jelű beton receptúrákat az 1. táblázatban mutatjuk be. A víz/cement tényező egységesen 0,65 volt. Az RF ajánlása alapján az adalékanyag legnagyobb szemcsemérete dmax=16 mm volt. A vizsgálatok előtt elvégzett próbák alapján a dmax=16 mm-es beton próbatesteken a repedések kialakulása igen csekély volt, így azt a korábbi kutatások [4] alapján a gyengébb szilárdsági paraméterekkel rendelkező és repedésre érzékenyebb dmax=8 mm-t alkalmaztuk. Az irányelvben meghatározott minimum 500 kg/m3 finomrész biztosítására a 0/4 frakcióhoz mészkőlisztet adagoltunk.

1. táblázat Betonösszetételek

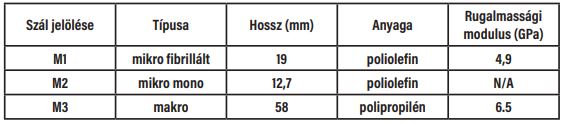

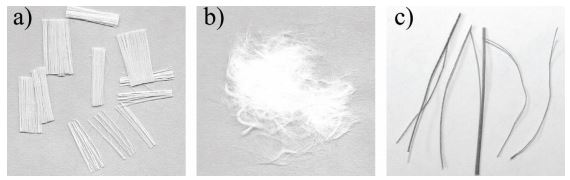

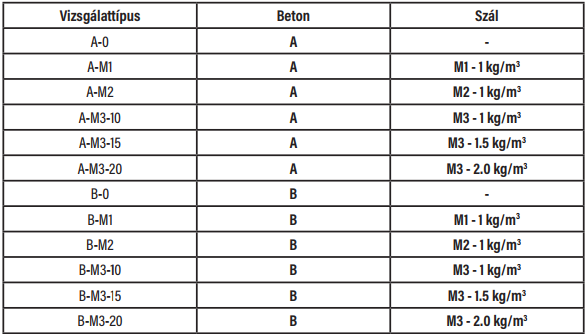

Az alkalmazott betonokkal többféle szálerősítésű betont készítettünk. Minden kísérletben megalkottunk egy etalon próbatestet szálerősítés nélkül, ezekhez viszonyítottuk a szálak repedés-megnyílás csökkentő hatását. A szálakat és adagolásukat a 2. táblázatban és a 3. ábrán mutatjuk be, a kísérleti mátrixot a 3. táblázatban.

2. táblázat Alkalmazott szálak

A vizsgálatok során az összes próbatesthez szükséges betonmennyiséget egy keveréssel állítottuk elő, biztosítva ezzel az alapbeton egységességét, majd a különböző szálakat ezt követően adagoltuk az alap mátrixhoz. A kísérlet során ügyeltünk arra, hogy a különböző betonokkal készülő próbatestek létrehozása között legfeljebb 10 perc teljen el. Egy szélcsatornában kettő darab gyűrű volt elhelyezve, összesen három szélcsatornában végeztük a vizsgálatokat párhuzamosan, azaz egy nap összesen 6 darab gyűrűt vizsgáltunk. Minden vizsgálattípust háromszor végeztünk el, majd az azonos vizsgálati típusok eredményeit öszszegeztük.

3. ábra Az alkalmazott szálak a) mikro fibrillált, b) mikro mono, c) makro

3. Az eredmények kiértékelésének módja

Az irányelv csak a kialakult repedések hosszát veszi figyelembe a kiértékelésnél, ami azonban megtévesztő eredményt adhat, így ettől a módszertől eltértünk. A szálerősítés nélküli beton esetében a repedést követően nincs maradó feszültség a betonban, leszámítva a törési energiát. A hozzáadott szálak azonban jelentős maradó feszültséget adnak a betonnak, korai időszakban kutatásaink alapján a beton húzószilárdságához mérten relatív magasabbat, mint később [5]. A repedések kialakulása így ridegebb anyag esetén sokkal jobban lokalizálódik, mint kevésbé rideg anyag esetén. Jelen esetben itt a ridegebb anyag a beton, a kevésbé ridegebb pedig a szálerősítésű beton. Ebből kifolyólag a betonban a repedések száma akár kevesebb is lehet, azonban a repedés jobban megnyílik; szálerősítésű betonban azonban akár több repedés is lehet, viszont sokkal kisebb repedéstágassággal.

3. táblázat. Kísérleti mátrix

A repedéseket hosszuk mentén 4 cm-es szakaszokra osztottuk, ezen 4 cm-es szakaszoknak az átlagos repedéstágasságát mértük meg, ezek jele wi, ahol i a szakasz jelölése.

Ennek mérésére és megfelelő szemléltetésére két értéket használtunk: repedési felület csökkentésének hatékonysága (ηa) és repedéstágasság csökkentésének hatékonysága (ηw), melyeket az alábbi képletek segítségével számoltunk ki [2]:

ahol

4. Eredmények

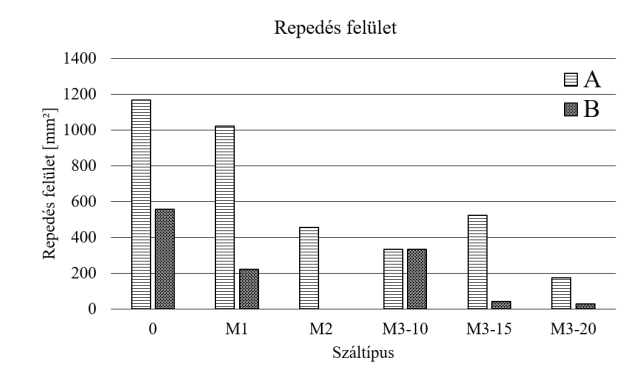

A megrepedt gyűrűkön a repedéshoszszakat és -tágasságokat megmértük, meghatároztuk a repedések felületét, majd az azonos típusú vizsgálatoknál ezeket összegeztük. Az így számított teljes repedésfelületet ábrázoltuk a 4. ábrán a beton- és száltípusok szerint.

4. ábra. Repedésfelület a betonok és az alkalmazott szálak szerint

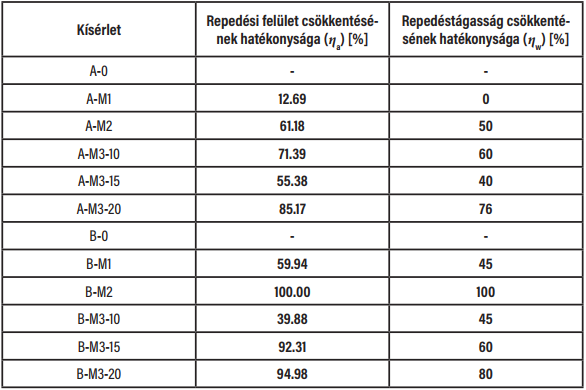

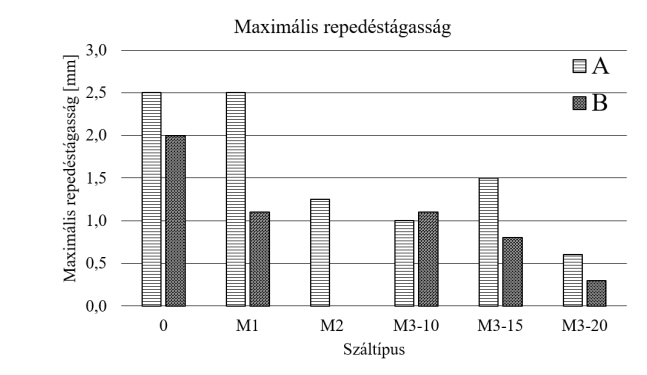

Az azonos típusú vizsgálatoknál a maximális repedéstágasságot is megmértükezt az 5. ábrán ábrázoltuk. A mérési eredményekből a repedésfelület-csökkentés hatékonyságát (ηa ) és a maximális repedésméret-csökkentés hatékonyságát (ηw) is kiszámítottuk, melyet a 4. táblázatban közlünk.

4. táblázat. Szálak hatékonyságának kiértékelése

A kiértékelésekből a következő megállapításokat tehetjük:

- a fibrillált szál (M1) hatékonysága az A jelű betonban a leggyengébb, a repedésfelületet csak 12%-ban csökkentette, a maximális repedés mértékét pedig nem csökkentette a referenciabetonhoz képest;

- a makro szál 1,0 kg/m3 -es adagolással (M3-10) hatékonysága a B jelű betonban a leggyengébb, a repedésfelületet 39%-kal csökkentette, 45%-os hatékonysága van a legnagyobb repedéstágasság tekintetében;

- az A jelű betonban a makro szál 2,0 kg/ m3 -es adagolással (M3-20) adja a legjobb hatékonyságot, 85%-kal csökkentette a repedésfelületet és 76%-kal a legnagyobb repedéstágasságot;

- míg a B jelű betonban a mikro mono (M2) szállal készült elemeken szabad szemmel látható repedések nem jelentek meg.

Összességében elmondható, hogy a B jelű beton kevésbé volt repedésérzékeny, mind a repedésfelület, mind a maximális repedésnagysága kisebb volt, mint az A jelű betonnál mért értékek. A szálak hatékonysága szintén jobb volt a B jelű betonban. A száltípusok közül a fibrillált volt a legkevésbé hatékony, a mono és a magasabb adagolással vett makro szálak hatékonysága sokkal jobb volt. Megfigyelhető volt az is, hogy a makro és mikro mono szálak esetében a szál már a mikrorepedések szintjén elkezdett dolgozni, így több esetben szemmel látható repedés nem is alakult ki.

5. ábra. Maximális repedésméretek a különböző vizsgálatoknál

5. Összefoglalás

Betonerősítő szintetikus mikro (mono és fibrillált) és makro szálak hatását vizsgáltuk a beton kezdeti zsugorrepedéseinek kialakulására. A szálak adagolását a szokásos ipari alkalmazásnak megfelelően határoztuk meg. A szintetikus makro szálakat elsősorban a repedés utáni maradó feszültségük miatt alkalmazzák, ugyanakkor kísérleteink szerint használhatók a kezdeti zsugorrepedések meggátlására is.

A kísérleteket a Richtlinie Faserbeton ajánlásai alapján készítettük el, kisebb eltérésekkel. A beton szárítását Fenyvesi ajánlásai alapján készített szélcsatornában végeztük el, illetve korábbi kutatások alapján a beton maximális szemnagyságát 16 mm-ről 8 mm-re csökkentettük. A maximális szemnagyság csökkentését elsősorban a vékony méretű gyűrű miatt tartottuk szükségesnek, illetve a beton kisebb törési energiája miatt repedésre érzékenyebb betont állítottunk elő.

A vizsgálatok alapján a mikro fibrillált szálaknak volt a legkisebb hatásuk a repedések meggátlására. A mikro mono szálak nagyon jól teljesítettek, míg a makro szálak teljesítőképessége az adagolástól függött: 2,0 kg/m3 -es adagolásnál már szinte teljesen repedésmentes maradt a beton.

Az előzetes vizsgálatok alapján a kis méretű gyűrűnél nem mindig keletkeztek repedések, sokszor a teljes gyűrű repedésmentes maradt. Ez főleg a kis mérete és a kevésbé repedésérzékeny alakja miatt lehetett. Érdemes az RF ajánlásait módosítani, a későbbiek során a gyűrű alakját is optimalizálni, hogy nagyobb eséllyel keletkezzenek repedések.

Felhasznált irodalom

[1] Österreichusche Vereinigung für Beton- und Bautechnik (2008). Richtlinie Faserbeton. Vienna.

[2] Fenyvesi, O. (2017). Betonok korai zsugorodási repedésérzékenysége. PhD-értekezés. Budapesti Műszaki és Gazdaságtudományi Egyetem, Építőmérnöki Kar. http://hdl.handle.net/10890/5551

[3] Weisheit, S. és Metzler, G. (2014). Kombifaserbeton – Entwicklung einer rissfreien Bahnschwelle durch den Einsatz eines kombifaserbewehrten Hochfesten Betons, VIF2011 projekt.

[4] Juhász, K. P. (2015). Szintetikus szálerősítésű betonok hozzáadott törési energiája az adalékanyag függvényében. Építés-Építészettudomány 43, No. 3-4, pp. 317–329.

[5] Juhász, K. P., Nagy, L. és Schaul, P. (2015). Modelling of the early age shrinkage cracks with steel or synthetic macro fibre reinforcement in jointless floors. In: Fibre Concrete 2015, Technology, Design, Application. Csehország: Prága. (fotó: JKP STATIC Kft.)