Dr. Bencze Zsolt: Moduláris úszó házak készítése a Ferrobetonnál

A 2020-as esztendő nemcsak a koronavírus elleni tevékenységről, hanem fejlesztésekről is szólt a Ferrobetonnál. Ebben a cikkben egy újabb kísérleti munkáról számolunk be. A „Vállalatok K+F+I tevékenységének támogatása” (GINOP-2.1.1-15) című pályázat keretében a Marinus Homes Kft. a Ferrobeton Zrt.-t bízta meg azzal, hogy az „Innovatív, beton alapanyagú úszómű létrehozásának kutatása és modul rendszerű felépítmény fejlesztése” című K+F témában készítsen el polisztirolhabmagos vékony héjú úszótesteket.

Ennél a fejlesztési megoldásnál a vízzáróság mellett a vékony héj statikus és dinamikus teherbírása volt az egyik kérdés, amit meg kellett határoznunk. A másik nehézséget a belső mag geometriája és alacsony sűrűsége, a harmadik problémát a vázszerkezet mellett az elemek összekapcsolása és a kapcsolati pont terhelhetősége jelentette.

Az előkísérletek tapasztalatai

A K+F téma első fázisában dinamikus és statikus vizsgálatokat végeztünk különböző erősítésű héjszerkezet-modelleken. Az előzetes reményekkel szemben azonban már az első dinamikus terhelési próbánál szembesültünk azzal, hogy a klasszikus vázmerevítéses megoldás nélkül nem lehet létrehozni az elvárt dinamikus igénybevétellel szembeni ellenállást. A héjszerkezet vasalásának megtervezése után a polisztirolmag elhelyezését, majd helyben tartását kellett kitalálnunk. Itt a problémát a habmag és a beton sűrűsége közötti különbség jelentette. Az 1,25 méter magas elem esetén a 2.400 kg/m3 különbség felhajtóereje már komoly szerkezeti megoldást kívánt, mivel a fordított gyártást a nagy felület és a fordítómű költségei miatt elvetettük.

A sorozatgyártás tapasztalatai

Az első sorozat

A kísérleteket követően az első sorozatban 2,5x2,5x1,25 méter (hxszxm) geometriájú elemeket öntöttünk. A gyártásnál a vékony héjszerkezet miatt a merülővibrátorok alkalmazását ki kellett zárnunk. A szerkezet önsúlya miatt a faltálcás öntést is el kellett vetnünk, ezért egy önhordó sablont készítettünk, amelynél zsaluvibrátoros tömörítési technológiát alkalmaztunk.

1. kép

A vasalás geometriája és az elfogadott beton receptúra összhangja kérdéses volt az első öntés előtt. A vékony héjszerkezet egyes vasalási csomópontjaiban a szálerősítésű beton szétosztályozódott és fészkeket képzett volna, ha az öntés során ezt nem vesszük észre. A jelenség észlelését követően változtattunk az öntési technológián, hogy megelőzhessük a fészkek kialakulását. Az első sorozat legyártását követően öszszegeztük a tapasztalatokat és a terméket jelentős mértékben áttervezte a Marinus Homes Kft. Új csatlakozási elv alapján új csomópontokat alakítottak ki, amelyek mind gyártástechnológiai, mind pedig összeszerelés szempontjából kedvezőbbnek tűntek.

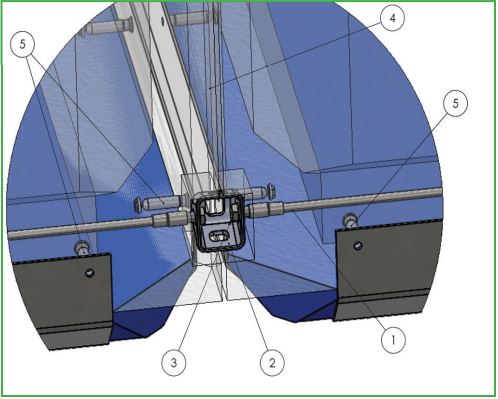

2. kép

A tömeggyártás

A tömeggyártás első feltétele a változó méretű elemek gyártásának hatékony megszervezése volt. Ehhez módosítani kellett a sablont (1. kép) és a legyártandó elem szerkezetében is szükséges volt változtatni a költséghatékonyság érdekében. A vázszerkezet végsőnek tekintett struktúrájánál a BT Innovation kapcsolószereit és hézagzáró szalagjait használtuk. Ezen kapcsolóelemek segítségével a Marinus Homes statikusa olyan kapcsolati pontokat/teherátadási zónákat (2. kép) alakított ki, amelyek lehetővé teszik, hogy az egész több elemből összekapcsolt szerkezetet a szakhatóság által előírt időközönkénti parti szemléhez károsodás nélkül egyben ki lehet emelni, illetve sólyázni.

3. kép

A gyártás előkészítése során itt is a fokozatosság elvét követve elsőnek az 5 méteres, majd a 6,25-ös és végül a 7,5 méteres elemeket gyártottuk le.

A szerkezet úszási stabilitását adó habmag elhelyezését, majd az öntés során a pozíciótartást a sablonszerkezet pontos beállításával terveztük megoldani. A gyártást követő Velencei tavi összeszerelésnél azonban szomorúan tapasztaltuk (3. kép), hogy sajnos hiba csúszott az elképzelésbe, amely komoly kockázati tényezővé vált. A tapasztaltak alapján az összes legyártott elemet átvizsgáltuk és kialakítottunk egy elfogadási rendszert, amely segítségével az összeszerelési peremfeltételeket kézben tudjuk tartani. A gyártástechnológián is változtatni kellett annak érdekében, hogy a habmag öntés közbeni vízszintes elmozdulását megakadályozzuk és stabil úszóképességű elemeket tudjunk gyártani. A terheletlen úszáskép és a habmag viszonyáról kell pár szót szólni, mivel elsőre nem egyértelmű, hogy mennyire fontos egy ilyen magas súlyponttal rendelkező úszó vasbeton elem esetén a habmag elhelyezésének pontossága. A belső mag szélessége (2.350 mm) a teljes szerkezeti szélességhez (2.500 mm) képest jelentős. Ennek következtében a képzeletbeli tengelytől a mag eltolódása komoly forgatónyomatékot képez, mivel a többletsúly és a szemben lévő oldalon fellépő betonhiány nyomatékpárt alkotva forgatja a szerkezetet. Egy 7,5 méter hosszú elem esetén 5 mm pontatlanság 112,5 kg többletforgatósúlyt jelent az egyik oldalon és ugyanennyi hiányt a másik oldalon. Egy 2.500 mm széles elem esetén ez csupán 0,2%-os pontatlanság, de már nem engedhető meg. A tapasztaltak alapján az ilyen jellegű problémákra is kifejlesztettünk egy technológiai megoldást, amelynek segítségével minden esetben tudjuk biztosítani az úszási stabilitást.

4. kép

Ezen módosítások után a balatonfenyvesi prototípusház (4. kép) után legyártott és leszállított elemeket Velencén összeszerelték és felépítették a különböző típusú modulházakat, amelyek lehetővé teszik a K+F projekt sikeres lezárását.

(Fotó: Ferrobeton Zrt.)