Krepler Benedek, Takács Péter: Kísérleti 3D betonnyomtató tervezése és vizsgálata

Napjainkban egyre szélesebb körben alkalmazott gyártási forma a 3D nyomtatás, mely az építőipart sem kerülheti el. A technológia széleskörű elterjedésének két mozgatórugója a munkaerőhiány és a lakhatási problémák.

Utóbbi probléma megoldására két kísérletet emelnénk ki. A Szaúdi Lakásügyi Minisztérium 2030-as tervei között szerepel, hogy a lakosság 60%-a családi házhoz jusson, melyek túlnyomó többségét nyomtatással valósítanák meg – ehhez több gyártóval is együtt dolgoznak. A másik törekvés Közép-Amerikából, Mexikóból származik. Itt egy amerikai gyártóval karöltve kezdtek bele a szociális lakások nyomtatásába, a bádogvárosok leváltását megcélozva. Már lassan nincs olyan kontinens, ahol ne lenne valami kézzelfogható eredménye a 3D nyomtatott termékeknek. Hiszen már nem csak házakról beszélhetünk, hanem belsőépítészeti egységekről, kültéri bútorokról, melyekhez nagyobb alkotói szabadságot enged meg a technológia – „Minden, amit el tudsz képzelni, valóságos.” (Pablo Picasso). Japánban és Hollandiában már átadtak 1-1 gyalogoshidat, míg Kínában egy mesterséges csatorna gátfalának építéséhez használták az így gyártott elemeket.

2017-ben, amikor hozzákezdtünk kutatásunk előkészítéséhez, még csak sejthettük, hogy valóban ilyen széles körben elterjedt lesz a technológia. Kutatásunk célja az volt, hogy igazoljuk a 3D betonnyomtatás technológiáját és megvizsgáljuk, hogy a hazai alapanyagokból mi módon lehetséges megfelelő betonreceptúrát alkotni. Mivel a betonösszetevők minősége régiónként és időszakonként is különbözik, míg például Ausztriában az éles, zúzott, addig nálunk a gömbölyű, folyami adalékanyagok dominálnak. Ezen kutatásról készült dolgozatunk a BME TDK gyártástechnológia szekciójában 3. helyezést és IFKA különdíjat ért el, míg az OTDK additív gyártástechnológia tagozatában különdíjban részesült.

Kutatásunkat a nyomtató megtervezésével kezdtük. Ehhez megvizsgáltuk a jelenleg is alkalmazott építőipari gépeket, melyek extrudálást végeznek – szegély extruder, téglagyártás gépe –, továbbá a már létező nyomtatókat is vizsgálni kezdtük. Arra a következtetésre jutottunk, hogy az extrudálást kétféleképpen lehet elvégezni. Az első megoldás a lőtt betonokhoz hasonlatosan egy szivattyúval történik, amely tömlőjének végén egy nyomásképző elem található. A másik megoldás a tégla- és szegélygyártásra hasonlít, ahol egy csigával préselik keresztül az anyagot a felhasználásnak megfelelő profilon. A nyomásképző elem, illetve profil nálunk a nyomtatófejnek felel meg. Ennek ismeretében az erőforrásainknak megfelelően létrehoztuk a nyomtatásra alkalmas berendezésünket. A mozgatóegységnek használt robotkar terhelhetősége miatt mi a szivattyúval történő nyomtatást választottuk. A nyomtatáshoz egy csigaszivattyút választottunk, a közel azonos térfogatáram miatt. Ezt a gépláncot lehet megfigyelni a 2. képen.

2. kép

Mivel elsősorban a nyomtatást szerettük volna igazolni, így a nyomtatófej fejlesztése helyett a betontechnológiai oldallal foglalkoztunk. Ennek tudható be, hogy a felületi simaságot csak a vizsgálathoz szükséges értékig növeltük

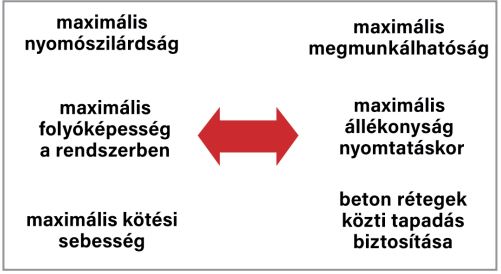

A géplánc elkészülte után a kutatás követelményeinek megfelelő betonreceptúrával kezdtünk foglalkozni. Ehhez megállapítottuk a keverékkel szemben támasztott követelményeket, amik a 3. ábrán is láthatók.

3. kép - A betonnal szemben támasztott követelmények

Jól megfigyelhető, hogy a célok ellentétben vannak egymással, ezért az igazi kihívás biztosítani ezek között a megfelelő egyensúlyt. A nyomószilárdság növelése kisebb konzisztenciájú betont kíván, ami negatív hatással van a megmunkálhatóságra. Eddigi kutatásaink alapján így a nyomószilárdság értékét 40 MPa-ban (karakterisztikus érték, vegyes tárolás: C30/37) határoztuk meg, mivel ezen beton sokrétű alkalmazása lehetséges. Továbbá biztosítani kell a beton folyósságát, hogy szivattyúzható legyen, viszont csak olyan mértékben, hogy a nyomtatás során megfelelő állékonysággal rendelkezzen. Ez azt jelenti, hogy az egymást követő rétegeket anélkül lehessen elhelyezni, hogy az magába roskadjon. Végül a beton kötési sebességét is addig kell növelni, amíg a rétegek közti megfelelő tapadás biztosítható, ehhez figyelembe kell venni a beton eltarthatóságát. Az eltarthatóság beállítása a felhasználási feladattól függ, egy kisebb termék, mondjuk egy váza nyomtatása esetén ennek kisebb is lehet az értéke, míg egy családi ház építésénél hosszabb időre van szükség, mivel a nyomtatófejnek sokkal nagyobb utat kell bejárnia.

A betonnyomtató műszaki paraméterei és tulajdonságai komoly befolyásoló tényezővel bírnak a beton összetételének kialakításában. Ennek figyelembevételével a következő pontokat határoztuk meg:

- V/C tényező 0,5 körül

- Cement: CEM I 52,5 portlandcement

- Adalékanyag: Dmax.= 3 mm, magas felbontás és szivattyúzhatóság miatt

- Kiegészítő anyagok: mészkőliszt, szilikapor, metakaolin

- Adalékszerek: folyósítószer, zsugorodáscsökkentő, esetleg stabilizáló

Kísérleteink során több különböző betonreceptúra került megalkotásra a szemcsetartalom arányának, a cement, a mészkőliszt és a folyósítószer mennyiségének változtatásával. Frissbeton-vizsgálatok esetében a terülés mérés során kapott eredmények alapján megfelelően állékony és hosszú távon is bedolgozható betonkeverékeket sikerült alkotnunk.

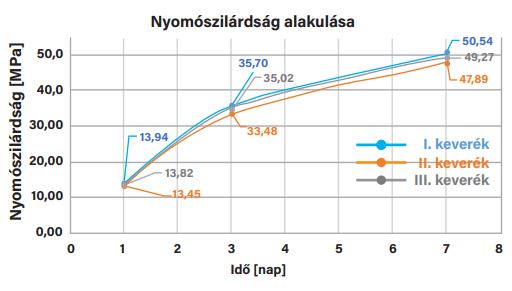

A megszilárdult beton nyomó- és hajlítószilárdságát vizsgáltuk. Mindkét típusú mérés kimagasló értékeket hozott mindegyik keverék esetében. Már 7 napos korukban elérték a C30/37 betonok 28 napos nyomószilárdsági értékeit (lásd 4. kép).

4. kép - Nyomószilárdság alakulása

Ezek a tulajdonságok a nyomtatás során is beigazolódtak. Ennek során egy 1,5x1,5 m-es területen kb. 20 cm magas falelemeket nyomtattunk, különböző térbeli kiterjedéssel, geometriákkal a 3D nyomtatási technológia adta lehetőségeket kihasználva. A nyomtatott falelemeink evolúciója az 5. képen figyelhető meg. Jól látható, hogy a mozgatóegység extruderrel történő szinkronizálása is komoly kihívás volt.

Összegzésül elmondható, hogy a kitűzött célokat elértük, de a technológiában rejlő potenciált tekintve ez kis lépésnek számít. Gépészeti oldalról a nyomtatófej kialakításának fejlesztését lehetne még említeni az egybefüggő, homogén felület elérése érdekében, illetve megtalálni a megfelelő kompressziós arányt. Ez utóbbi azért fontos, mivel a nagy kompresszió következtében a nyomtatott elemek felülete porózussá válhat, ami magas vízfelvételt/alacsony vízzáróságot eredményez. Betontechnológiai oldalról még számos kutatás végezhető a témában, hisz a technológia egyre szélesebb körű alkalmazásának érdekében különböző elvárásokat támasztunk a nyomtatott anyaggal szemben. Ha ezekre a kérdésekre megtaláljuk a választ, úgy a technológia számos új lehetőséget fog nekünk felkínálni.

fotó: Takács Péter és Krepler Benedek

Végezetül köszönetet szeretnénk mondani a Budapesti Műszaki és Gazdaságtudományi Egyetem Anyagmozgatási és Logisztikai Rendszerek Tanszékének, illetve az Építőanyagok és Magasépítés Tanszéknek, továbbá a PFT-nek, akik nélkül nem jöhetett volna létre a kutatás. Külön köszönet illeti konzulenseinket, dr. Nehme Salem George-t és dr. Gyimesi Andrást.